隨著市場對掛面需求的不斷提升,掛面生產線的自動化也逐漸得到了廠家們的重視。而如何打造高效的掛面全自動包裝生產線?從機器選型、設備調試、關鍵點控制以及IT技術應用四個方面進行深入探討,以期為掛面行業的生產線升級提供有價值的參考。

掛面的自動包裝機器選型需要考慮的因素較多。首先,要根據生產線的要求確定包裝機的最大產量(每小時生產多少袋),然后要考慮掛面包裝機的包裝方式、包裝袋尺寸、包裝材料、包裝效果等因素。此外,還要考慮設備占地面積、安全性、穩定性、維修性方面。總體而言,應該選擇穩定性好、操作簡單、使用壽命長、維修保養方便的高性價比自動包裝機。

相應地,生產線的配套設備也要能夠與自動包裝機器有效地協同工作,如輸送帶、稱量集裝箱、自動檢測設備等。特別是稱量集裝箱一定要選用高精度、高信度的測量設備,以確保產品重量的準確、一致性。

在機器選型方面,與生產廠家溝通交流將會是不錯的選擇。廠家具有豐富的技術積累,在選型、調試、培訓等方面都可以提供有力的支持,幫助廠家快速構建高效生產線。

全自動包裝生產線的調試是非常關鍵的一環,它直接關系到生產線的效率和產品成品率,調試過程中需要考慮如下兩個方面:

1.設備調試:生產車間內布置的設備等都要保證經過了專業人員的監控和細致調試,以確保設備正常運轉的同時也讓生產效率最大化。

2.系統調試:包括控制系統、傳感器、檢測系統、稱量系統、視覺檢測系統等各個點位的系統參數調試,確保各項參數合理,操作流程穩定可靠,能夠在長期生產過程中保持高效穩定的生產狀態。

因此,廠家在接收全自動包裝生產線后,需要安排專業技術人員去對設備進行系統性的調試,將調試的過程記錄下來以便后續進行維護。在調試工作進行時,需要考慮到使用場所的環境條件,以及包裝機所處理產品的特性,方便設備在生產過程中不出現故障、影響生產效率。

掛面全自動包裝生產線中,關鍵點的控制對生產效率、品質穩定性、產品腐敗率等都有著至關重要的影響。包括提前量的控制、熱封溫度、包裝成型、清理及保養等方面都需要精心設計,進行先期的規劃。具體而言,應該采用先進的控制技術,以確保關鍵點參數能夠被精確定位、精確定量、精確控制。

在實際生產中,廠家應當定期對生產線的關鍵點進行檢查,確保關鍵點的穩定性,以確保生產效率和產品品質的穩定性。

在生產線智能化的進程中,IT技術的應用已經開始發揮重要的作用。通過IT技術的支持,生產企業可進行信息建設、分析、管理和控制,提高生產效率和產品品質。在此基礎上,掛面全自動生產線應用IT技術可以進行過程監視、預警及預測、故障分析等自動化生產控制,提高生產線的靈敏度、可視性和可控性,不斷提高生產效率及生產結果的穩定性。

具體而言,可以通過以下技術實現自動化,如可視化工業軟件、自動計量控制、物聯網技術等,將IT軟硬件與各子系統實現無縫對接,進行智能化生產流程管控,實現掛面全自動包裝生產線的高效穩定生產。

在掛面全自動包裝生產線的打造過程中,需要從機器選型、設備調試、關鍵點控制和IT技術應用四個方面進行全方位考慮及把握。這里建議廠家從多方面尋找合適的技術支持機構和專業技術人員進行全面的決策和輔助工作,以確保掛面全自動包裝生產線的自動化精度和生產效率的穩定,為掛面生產業的升級提供解決方案和技術支持。

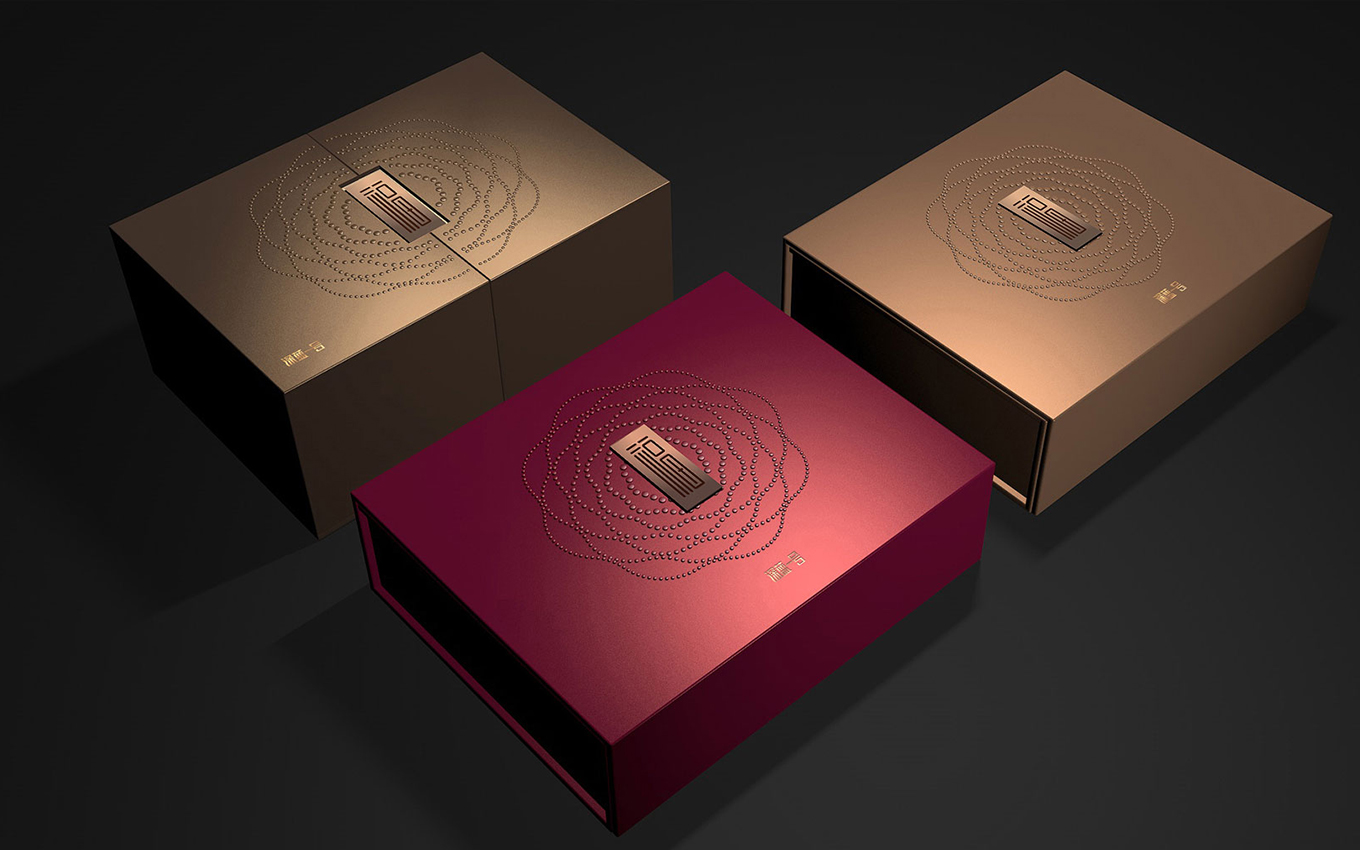

以上掛面全自動包裝精彩介紹完,接下來我們一起欣賞上海vi設計公司部分案例:

掛面全自動包裝配圖為上海包裝設計公司作品

掛面全自動包裝配圖為上海包裝設計公司作品

本文關鍵詞:掛面全自動包裝